3년 동안 E-Formula 전기 파트에서 활동하면서 깨달은 점과 경험담, 그리고 도움이 될 만한 것들에 대해 작성해 보았습니다.

이 글의 내용은 지극히 제 개인적인 성향에 따른 내용으로 이 방법이 정답이 아니라는 것을 알려드립니다. 하지만 다 합당한 이유가 있기 때문에 읽어보고 참고하면 좋을 것 같습니다.

그리고 지금 시기라면 이미 프로토타입 PCB까지 제작해서 테스트해 보고 있는 팀들도 있을 것이기 때문에 지금 해보고 계시는 회로가 잘 작동한다면 그냥 하던 대로 하시는 걸 추천해 드립니다.

<부품 관련>

1. 소자는 국내에서 쉽게 구할 수 있는 제품으로 선정하자

국내 재고 제품으로 선정하라는 가장 큰 이유는 가격과 부품 수급 용이성 때문입니다. 밑의 재고 관리에서도 적어놓겠지만 급할 때 빠르게 재료를 수급하기 위해서는 국내 재고 제품으로 선정하는 것이 유리합니다.

저 같은 경우에는 디바이스마트, 엘레파츠 범위 내에서 최대한 구매하도록 노력했습니다. 왜냐하면 학교에서 나오는 지원금이 학교 후불 구매로만 구매가 가능했기 때문인데 디바이스마트랑 엘레파츠가 후불 구매 대응이 잘되어있기 때문입니다.

개인적으로 엘레파츠를 좋아하는 편인데 엘레파츠가 출고가 굉장히 빠르기 때문입니다. 반면 디바이스마트는 재고가 있어도 당일 출고 되는 경우를 본 적이 없고, 기본적으로 출고가 느립니다. 다만 타 사이트와 비교할 수 없을 만큼 방대한 국내 재고 때문에 어쩔 수없이 급한 경우 아니면 디바이스마트로 한 번에 주문해서 서류 처리 한 번에 했었습니다.

그리고 해외 부품들도 디바이스마트나 엘레파츠 대행 구매로 구매하면 편합니다. 조금 더 비싸긴 한데 배송비나 관세 생각하면 사실 거기서 거기입니다. 지원금 서류 처리도 디바이스마트나 엘레파츠로 처리 가능하기 때문에 굉장히 유리하고요.

여담으로 디바이스마트에서 후불 구매를 진행할 때 차장급 분과 대화하면 일처리가 수월합니다. 처음 후불 주문할 때부터 장바구니 엑셀로 다운받아서 이메일 넣으면 바로 거래 진행되니까 홈페이지에 후불견적 넣지 말고, 바로 이메일 쏴버리는게 좋습니다. 제품 입고에 시간이 걸릴 경우 분할 배송도 가능하니 이메일로 요청하면 됩니다.

2. 재고 관리는 필수

소자가 고장 났거나 부품이 부족한데 하필 지금 가지고 있는 재고가 없다? 그럼 최소 2일은 날리게 될 겁니다.

근처에 오프라인 전자상가(구로, 세운상가, 용산 등등, 창원은 공구상가의 동양전자랑 창원종합전기)가 있다면 택시 타고 가서 사 오면 되지만 그렇지 못한 경우 그냥 시간 날리는 겁니다. 게다가 해외제품이면 더 걸릴 거고요.

그렇기 때문에 항상 부족하지 않게 재고 관리를 하는 것이 중요하고, 최대한 국내 재고 제품으로 선정해서 빨리 받아볼 수 있도록 하는 것이 좋습니다.

재고는 최소 2배수, 여유 되면 3배수까지 가지고 계시는 걸 추천합니다.(릴레이 같이 앵간에서 고장 안 나는데 좀 비싼 애들은 1.5배수로 구입해도 큰 문제가 없긴 했었습니다.)

특히 TSAL에 자주 사용하시는 옵토커플러의 경우 전원 조금만 잘못 넣으면 바로 개복치 수준으로 죽기 때문에 이건 최소 3배수 잡아야 한다고 생각합니다.

여담으로 가지고 있던 옵토커플러 새거 12개 중에 연속 8개가 초기 불량이었던 적 있었습니다… 그만큼 고장 잘 나는 놈이라 넉넉하게 보유하고 계시는 걸 추천합니다.

3. 부품의 종류는 최대한 적게

부품 종류의 개수는 줄이면 줄일수록 좋습니다. 그래야 재고 관리에 유리하고, 부품을 돌려쓰기 좋기 때문입니다.

예를 들어 저는 MOSFET은 2n7000과 IRFZ44N, IRF9540 3종류만 사용했습니다. 2n7000은 신호처리용, IRFZ44N은 고전류용 N형 MOSFET으로, IRF9540은 P형 MOSFET으로 사용했습니다.

릴레이는 IRE-2C-D12S, TH2-12S, RT424F12 3종류만 사용했습니다. IRE-2C-D12S는 RTD 자기유지회로 및 TS와 GLVS 전원 분리하는 신호 처리 용도로만 사용했습니다. TH2-12S는 고전류 경로에, RT424F12는 래치 릴레이가 필요한 곳에 사용했습니다. 그리고 전부 DPDT제품을 사용했습니다. 왜냐하면 SPST로 충분하다 하더라도 DPDT제품으로도 사용가능하니까 부품 DPDT 릴레이를 선정해 놓으면 모든 곳에 사용할 수 있어 부품의 종류를 줄일 수 있습니다.

같은 맥락으로 비교기는 LM311은 사용하지 않고 2채널 비교기인 LM393만 사용했습니다. 2채널 필요 없으면 그냥 한쪽 안 쓰면 되지 굳이 2종류를 가지고 있을 필요는 없으니까요.

<설계 관련>

1. 저항값을 선정할때는 항상 저항에서 소모되는 전력을 고려하라

저항값 선정할 때는 항상 저항의 허용 전력을 고려해야 합니다. P=V^2/R이므로 이를 통해 R값을 결정하면 되고, 많이 사용하시는 저항책에 있는 저항은 왠만하면 다 1/4W(0.25W)가 허용 전력입니다.

회로 설계 시 대부분 저항은 전압 분배회로, 풀업 풀다운 회로, 타이머 회로의 RC 회로에 주로 사용하실 겁니다.

전압분배 회로는 주로 TSAL회로에서 TS전원을 전압 분배하여 60V 미만인지 체크하는 용도로 많이 사용하실 겁니다. 이 경우 우리는 전류가 중요한 게 아니라 전압이 중요한 거라 R값이 적당히 크게 해도 비교기에서 전압 비교에는 문제가 없습니다. 따라서 적당히 R값을 크게 하는 것을 추천드립니다. 그런데 R값이 커질수록 저항의 오차가 심하게 차이 날 겁니다. 그래서 분명 10:1로 전압 분배했는데 전압 찍어보면 분명 정확히 안 맞을 겁니다. 특히 저가형인 5% 저항을 쓰면 더더욱 심할 거고요. 그래서 제가 추천드리는건 굳이 정밀저항을 쓰기보다는 100k짜리 가변저항 달고 멀티미터로 찍어보면서 저항값 맞추는 게 제일 정확합니다.

이때 주의해야 할 것은 미리 저항값 어느 정도 맞춰놓고 꼽으셔야지, 안 그러면 소자에 고전압 들어가서 바로 터질 수도 있습니다.

그리고 전압분배 회로는 저항에 의해 항상 전력을 소모합니다. 따라서 만약에 센서에 5V 전원이 필요하다고 전압분배 회로를 통해 5V를 만들어서 전원공급 하시면 필요 없는 전력손실이 계속 일어날 겁니다. 또한 안정성이 좋지 않기 때문에 똑같이 전력손실이 일어나는 리니어 레귤레이터이지만 소자 1개로 깔끔하고 정확하게 전압원을 만들어주는 LM7805를 쓰시거나 돈과 PCB 공간의 여유가 있다면 파워플라자社의 스위칭 레귤레이터를 추천합니다.

풀업저항과 풀다운저항은 주로 MOSFET의 게이트 신호와 비교기 출력에 많이 사용하실 겁니다.

사실 LV전원 12V에 1/4W 저항을 사용할 경우 풀업저항은 1k, 풀다운저항은 10k를 무지성 사용하면 얼추 맞긴 합니다.

하지만 풀업저항이 너무 크면 전압강하가 생기고, 풀다운저항이 너무 작으면 전압이 작게 걸려 MOSFET이 제대로 켜지지 않는 문제가 생길 수 있는데 회로도를 찬찬히 보면서 파악하거나 아니면 무지성으로 저항값 바꿔가면서 해보면 대충 금방 해결됩니다.

2. PCB 소형화하고 싶으면 MOSFET과 SMD를 사용하자

저는 전기쟁이 출신이라 물리적 스위치인 릴레이보다 전기적 스위치를 더 선호하고 특히 트랜지스터보다 MOSFET을 더 선호합니다. 제 전공이 전력전자라 MOSFET이 더 익숙하기도 하고, 트랜지스터를 스위치로 쓰는 게 왜 이렇게 어려운지 모르겠습니다 하하…

트랜지스터를 증폭기로 사용하지도 않는데 굳이 전류 구동소자인 트랜지스터를 스위치 영역에서 쓰기보다 전압 구동소자인 MOSFET을 사용하는 게 개인적으로 더 편했습니다.

그리고 전력반도체를 구동할 때는 게이트 드라이버를 사용하지만, 자작차에서 신호처리용으로 사용하는데 굳이 게이트 드라이버를 사용할 필요성을 못 느껴서 기생캡성분 이런 거 다 무시하고 그냥 게이트에 전압 넣고 빼기만 했습니다.

릴레이보다 MOSFET이 좋은 점은 물리적인 소자 사이즈가 작다는 것과, 전력 소모가 적다는 것입니다.

따라서 저는 래치릴레이를 제외하고는 릴레이는 5A 이상의 고전류를 흘리거나 TS와 GLVS를 분리하는 용도로만 사용했습니다. 전기쟁이라 그런지 엄청난 진동이 발생하는 자작차에서 물리적 스위치인 릴레이를 사용하는 게 솔직히 못미덥기도했고, 사이즈도 크고, 전력 많이 먹고, 릴레이 끌 때마다 발생하는 역기전력 문제도 발생하고, 역기전력 때문에 환류다이오드까지 하나 더 달아줘야하기때문에 딱히 릴레이의 장점이 쓰기 편하다라는거 외에는 없다고 생각이 들었습니다. 반면 다른 팀들과 얘기하다 보니 기계과 출신분들은 움직임이 눈에 보이지 않는 MOSFET보다 움직임이 확실한 릴레이를 선호한다고 하긴 하더라고요.

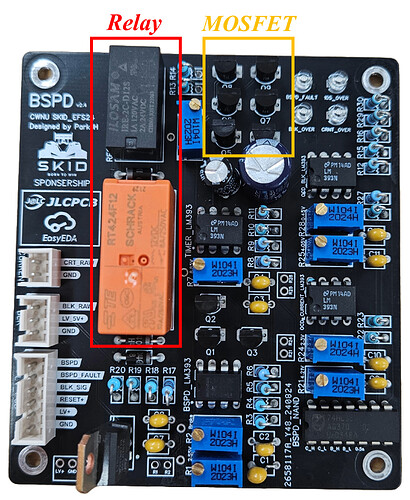

작년에 실제로 제작했던 BSPD PCB 모습인데 왼쪽에 커다랗게 보이는 릴레이 2개와 그 오른쪽으로 보이는 MOSFET의 사이즈 차이를 보면 바로 이해가 될 겁니다.

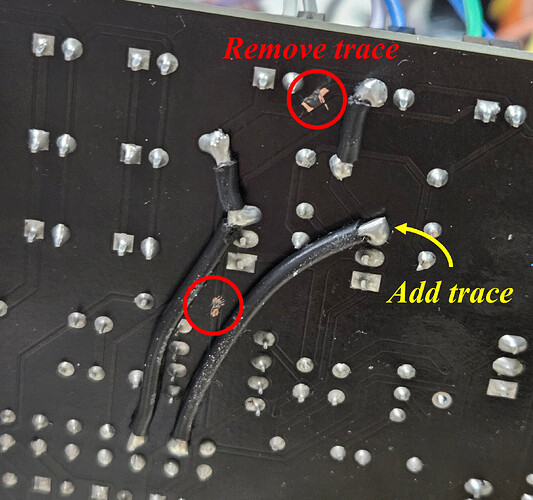

DIP 타입으로 PCB를 설계할 경우 빵판에서 테스트하던 소자 그대로 PCB에 사용할 수 있다는 장점이 있습니다. 또한 PCB를 잘못 설계해서 패턴 마개조가 필요할 경우 수정이 그나마 수월합니다. 저 같은 경우 사실 SMD 타입 소자 새로 찾아서 필요한 소자 개수 파악하고 주문 넣고 서류 처리하고 그러기 귀찮아서 그냥 DIP 타입으로 제작했습니다.

SMD 타입으로 PCB를 설계할 경우 소자 사이즈가 많이 줄어들고 납땜 시 한 층만 사용하기 때문에 집적도가 많이 올라갑니다. 다만 보통 2레이어로 설계하기에 한계가 있어 4레이어로 설계하는 경우가 많은데 이 경우 설계난이도가 상승하게 됩니다. 또한 납땜이 어렵고 설계 미스로 마개조를 해야 할 경우 Top 또는 Bottom 레이어를 제외한 내부 레이어의 접근이 어려워 수정이 상대적으로 조금 힘들다는 단점이 있습니다. 그리고 2레이어를 초과하면 PCB 제작비가 상승한다는 문제도 있습니다. 하지만 사이즈는 줄이면 줄일수록 좋기 때문에 자신 있다면 SMD로 제작하는 것을 추천합니다.

(DIP타입으로 제작하면 마개조가 편리하다.)

3. 타이머 회로는 비교기를 사용하는 게 유리하다.

타이머 회로에 주로 사용하는 NE555나 타이머 릴레이 모두 비교기로 동작합니다. 특히 타이머 릴레이의 경우 출력으로 릴레이 동작이 필요한 경우가 아니라면 사이즈가 큰 타이머 릴레이를 사용할 이유가 없다고 생각합니다.

그리고 NE555의 경우 데이터시트를 보면 입력 전원의 2/3가 될 때 출력이 발생한다고 되어있습니다. 2/3=0.667로 시정수인 0.632와 차이가 있습니다. 게다가 오차율이 적은 정밀 수동소자를 사용하지 않는 이상 실제로 구동시켜 보면 시간값이 무조건 다를 겁니다. 그리고 NE555의 출력 전류는 200mA 수준인데 너무 애매해서 릴레이를 켜려면 버퍼를 달아줘야 하고, 아니면 MOSFET 게이트신호나 IC 소자 신호 입력 용도 정도밖에 못 씁니다.

따라서 저는 2채널 비교기인 LM393을 사용해서 기준 전압은 가변저항을 사용하여 정확한 시정수값을 맞추는것을 추천합니다. 해당 방식을 사용할 경우 기 전압을 변경하여 어느정도 유동적으로 타이머 시간을 조절하는 것도 가능하며, 오픈 컬렉터 출력이기 때문에 풀업저항을 통해 출력을 만들면 버퍼가 필요 없어지고, 2채널 비교기이기 때문에 IC 소자 하나만으로 타이머 2개를 만들 수 있다는 장점도 있습니다.

실제로 제가 설계했을때 NE555는 TSAL 적색등 발진회로에만 사용했습니다.

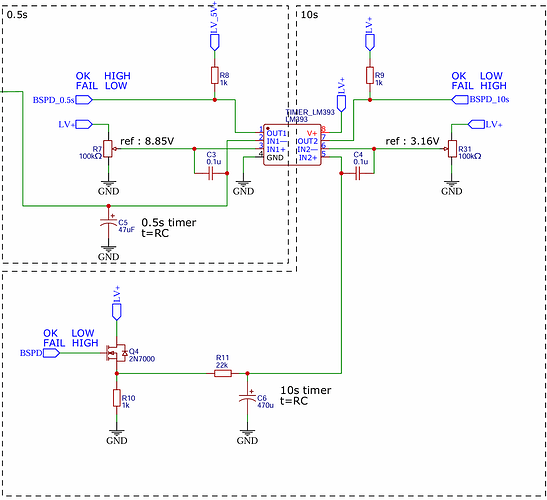

실제로 설계했던 BSPD 회로의 0.5s와 10s 타이머 부분으로 LM393 1개로 2개의 타이머를 제작했습니다.

IN+와 IN- 핀을 서로 바꿔서 타이머 회로가 작동했을 때 출력을 HIGH로 할지, LOW로 할지도 손쉽게 선택 가능하다는 장점도 있습니다. (지금 보니까 R10 풀다운 저항 없어도 될 거 같은데 왜 달아놨는지 기억이 안 나네요;)

4. 대부분의 IC 소자들은 출력 전류가 낮다.

대부분의 IC 소자들의 출력 핀에서 출력되는 전류는 낮습니다. 따라서 이 출력을 바로 릴레이와 같이 전력을 꽤 소모하는 소자에 물릴 경우 동작을 하지 못합니다. 이럴 경우 버퍼를 사용해야 하는데 MOSFET은 전압 구동소자라 IC 소자 출력을 바로 게이트신호로 사용 가능합니다. 제가 릴레이보다 MOSFET을 많이 사용하라고 하는 또 하나의 이유이기도 합니다.

5. LV 전압은 넉넉하게

저는 LV 시스템 전압으로 12V를 선정했지만, 실제로는 14V를 사용했습니다. 왜냐하면 구동 시스템 활성화되면서 AIR 2개가 한 번에 켜지면 순간적으로 전압강하가 일어나기도 하고, 전선에 의한 전압강하도 일어나기 때문입니다. 게다가 Orion BMS2의 경우 역전류 방지를 위한 내부 다이오드가 2개나 달려있기 때문에 1.4V 정도 전압강하가 추가로 일어납니다. 그래서 실제로 LV 시스템 전압으로 14V를 사용했지만, BMS 프로그램에서 볼 때 입력전압이 11.8V 정도로 잡혔던 기억이 있습니다. (Orion BMS2의 최소 입력 전원은 8V이긴 하지만 간당간당하면 쫄리잖아요…)

그리고 24V 시스템으로 하게 된다면 12V 시스템에 비해 전류가 적게 흐르기 때문에 그만큼 전압강하가 적게 일어나고, 전선 선정에 부담이 덜할 것 같으니 한번 생각해 보시고 선정하면 될 것 같습니다.

6. 세그먼트 PCB에 퓨즈는 필수

세그먼트에 BMS에 Cell Tap 연결 용도로 세그먼트 PCB를 많이 제작하실 텐데 여기에 퓨즈를 다셔야 좋습니다.

세그먼트는 조금만 잘못 건드려도 쇼트 나기 쉽고, 쇼트 날 때 퓨즈가 있어야 사고를 막을 수 있습니다. 그리고 Orion BMS2를 쓰는 경우 BMS 내부 퓨즈값보다 작은 걸 달아야 내부 퓨즈가 그나마 안 터질 가능성이 높습니다. 내부 퓨즈 터지면 개씹사고니까 꼭 퓨즈를 다는 걸 추천합니다.

개인적인 경험으로 작업한다고 힘쓰고 손 발발 떨면서 세그먼트 커넥터 꽂았다가 스파크 나서 퓨즈 싹 다 교체한 경험도 있습니다. 그만큼 고전압 배터리는 민감한 친구들입니다.

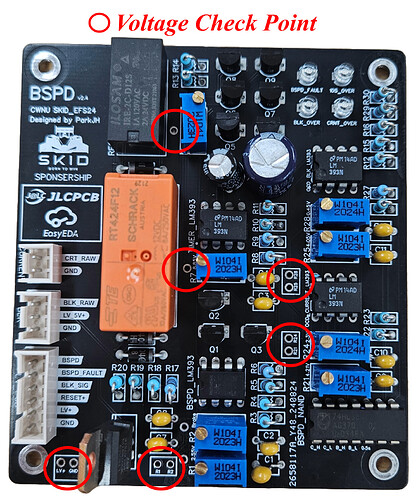

7. PCB에 주요 전압 체크포인트를 만들자

비교기 회로의 경우 현재 기 전압이 얼마인지, 캡에 얼마나 전압이 충전됐는지 확인할 경우가 많을 겁니다. 따라서 LV 전원 +와 -, 주요 포인트의 전압을 쉽게 찍어볼 수 있게 포인트를 만들어 놓으면 유지보수에 편리합니다.

이렇게 포인트를 만들어 놓으면 힘들게 소자핀에 직접 리드를 찍을 필요가 없어지고, 수전증 때문에 리드로 핀 잘못 건드려서 쇼트 내는 일도 줄어듭니다.

8. 어쨌거나 내가 이해할 수 있고 잘되는 방법으로 설계하자

전기 검차는 누가 더 잘 만들었냐를 겨루는 게 아니라 제시된 규정대로 안전하게 잘 만들었냐? OX만 가립니다.

그래서 누가 회로를 더 잘 짰는지는 사실 대회에서 의미가 없죠. 그렇기 때문에 결론적으로 내가 원리를 이해할 수 있고 잘 동작하는 대로 설계하는 게 제일 좋습니다. 제가 아무리 MOSFET 쓰는 게 좋다고 했지만, 릴레이 쓰는 게 편하고 잘만 동작하면 그대로 하면 됩니다.

<실제 작업 관련>

1. 장인은 이미 좋은 도구를 쓰고 있다.

그냥 장비는 좋을수록 좋습니다. 멀티미터나 파워서플라이 같은 거도 왠만하면 그냥 좋은 거 쓰세요.

처음 자작차할때는 장비가 좋지 않아서 힘들었는데, 작년에 설계 및 제작할때는 학부 연구생 하면서 연구실의 최고의 장비들과 함께한 덕분에 정말 편하게 작업했습니다. 특히 셀 내부저항 측정도 힘들게 간이로 측정하지 않고 배터리 임피던스 미터 그냥 양단 꼽아서 바로 측정했고, 고전압 물릴 때도 맨날 발발 떨면서 배터리 물렸었는데 고전압 파워서플라이로 안전하게 실험할 수 있었습니다. 맨날 멀티미터로만 전압 체크하다가 오실로스코프로 정밀하게 측정도 가능해졌고요.

특히 인두기 아무리 요새 중국산도 좋다고 하지만 하코꺼가 최고입니다. 그냥 좋아요…

그리고 실납도 어디 이름 모르는 중국산 쓰지 말고 제대로 된 거 쓰는 걸 추천합니다.

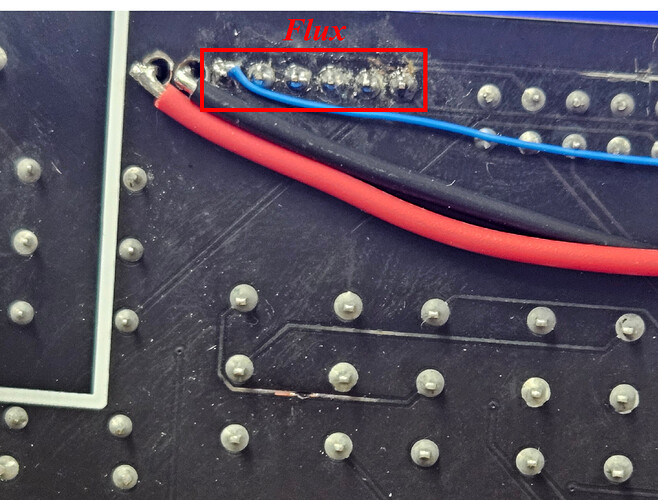

2. 납땜할 때 플럭스 사용 추천, 그리고 납땜 후엔 플럭스 제거가 필수

납땜할 때 플럭스는 꼭 쓰세요. 쓰고 안 쓰고 차이가 납땜 결과물과 정신건강에서 많이 납니다.

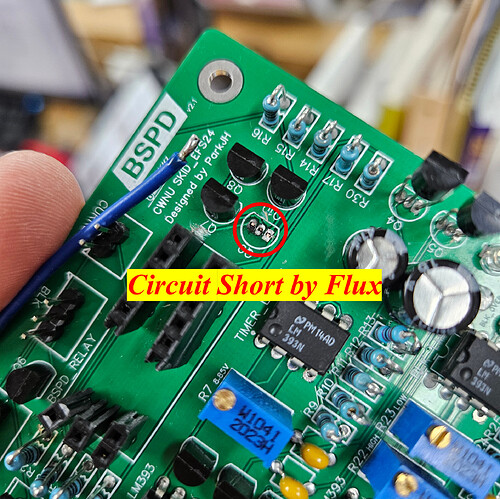

다만 이 플럭스가 전도성이 있기 때문에 납땜 후에는 꼭 제거해 줘야 합니다. 제거 안 하고 사용하면 회로가 이상하게 동작하거나 심할 경우 쇼트가 일어날 수도 있습니다.

FLU라고 플럭스 세척제가 있으니, 세척제를 뿌리고 칫솔로 문질러서 깨끗하게 만들면 됩니다. 너무 빡빡 문지르면 PCB 코딩이 벗겨지니까 적당한 힘으로 해야 됩니다. 저는 플럭스 안 쓰고 납땜했는데요? 할 수도 있는데 우리가 사용하는 실납에는 기본적으로 다 플럭스가 들어있으니까 그냥 플루로 세척하십쇼.

플럭스를 제대로 제거하지 않아서 쇼트가 발생한 모습입니다. (사실 단자간 간격이 너무 가까웠던게 더 큰 원인이긴 합니다.)

3. 실리콘 케이블은 비추

유튜브에 DIY 하는 유튜버들 보면 대부분 실리콘 케이블을 사용하는데 개인적으로 비추합니다.

실리콘 케이블이 내열성이 좋고 쉽게 구부려지기 때문에 사용하기 좋지만, 실리콘 재질 특성상 물리적 상처에 쉽게 훼손됩니다. 실제로 써보신 분들은 알겠지만, 손톱으로 쉽게 피복을 벗길 수 있다는 장점이 있습니다. 하지만 반대로 생각해 보면 조금만 어디에 걸리거나 씹히면 바로 피복이 벗겨집니다. 그럼 또 바로 쇼트 나는 거죠.

그리고 대부분 네이버스토어나 알리에서 판매하는 실리콘 전선은 데이터시트를 제대로 제공해 주지 않습니다. 따라서 왠만하면 UL 등급을 가진 전선을 추천합니다.

추가적으로 알리에서 전선을 구매하는 경우 상세 정보를 잘 보고 구매해야 합니다. 같은 18AWG 전선을 구매하더라도 알리에서 파는 것들은 내부 구리심이 더 얇은 경우가 꽤 많습니다. 소위 뻥스펙인거죠.

4. PCB 제작은 빵판으로 테스트를 다 마친 후에

PCB가 한두 푼 하는 것도 아니고 시뮬레이션으로만 테스트하고 제작하면 무조건 동작 안 할 겁니다.

따라서 PSpice같은 회로 시뮬레이션을 통해 빠르게 설계를 마치고 실제 실험을 통해 검증한 다음 PCB 제작하는 걸 추천합니다.

물론 저는 쓸 줄 아는 시뮬레이션 툴이 PSIM이랑 매트랩 밖에 없기도 하고(실험 수업을 안 들어서 PSpice를 쓸 줄 모름;) 이전에 쌓아온 지식이 있어서 시뮬레이션 없이 바로 회로도 그리면서 실험했습니다.

5. 프로토타입 PCB는 녹색으로

PCB가 대부분 녹색인 것에는 다 이유가 있습니다. 보통 예쁘게 하려고 검은색으로 많이 하실 텐데 녹색을 제외한 나머지 색상의 PCB는 패턴이 잘 안 보입니다. 그리고 PCB 납땜 한번 시작하면 최소 몇 시간씩 걸리는데 오래 쳐다보기에 녹색이 눈 건강에 좋습니다.

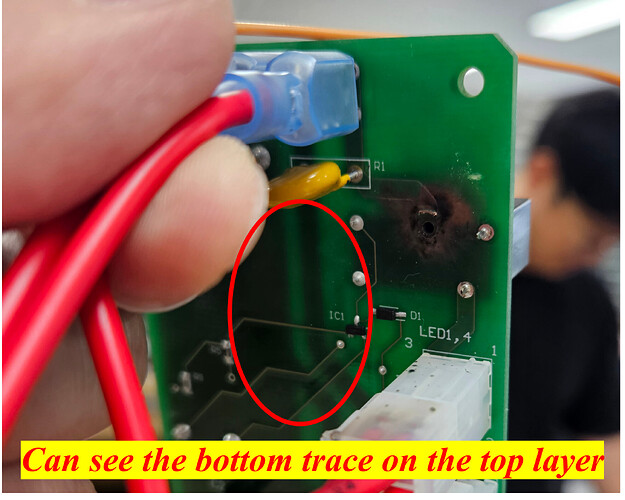

대부분의 팀들이 JLCPCB에서 많이 주문하실 텐데 특히 이 경우 PCB 품질이 좋지 않아서 빛에 비춰보더라도 다른 레이어의 트레이스가 안 보일 겁니다. 그래서 더더욱 녹색으로 제작하는 것이 디버깅에 좋습니다.

여담으로 한샘디지텍 같은 회사에서 고품질의 PCB를 제작할 경우 PCB를 빛에 비춰보면 다른 레이어의 트레이스가 한 번에 보입니다. 하지만 겁나 비싸기 때문에 가난한 우리는 JLCPCB가 답이긴 합니다… (전 스폰십 때문에 JLCPCB에서 주문했지만, 교수님과 잘 얘기하거나 소속된 연구실에서 비용 처리 가능하면 최종 보드는 한샘에서 주문하는 것도 추천합니다.)

(한샘디지텍에서 제작한 PCB, top레이어에서 bottom의 trace가 보이는 모습 / 영 좋지않은 모습이지만 무시해주시길 바랍니다,)

<그 외>

1. 기계파트랑 소통을 많이 하라

커넥터가 어디로 빠질 건지, 유지 보수할 때 손이 어떻게 들어갈지, 뚜껑은 어떻게 열리는지 등등 소통을 충분히 해야 실제 차량 제작 시 문제가 안 생깁니다. 소통하지 않고 서로 생각만 가지고 제작하면 커넥터 들어갈 자리가 안 나오거나 뚜껑이 안 열려서 인클로저 전부 들어낸 다음 유지 보수해야 하는 불상사가 생길 수 있으니 서로 충분히 대화하면서 크로스 체크하며 제작하는 게 좋습니다.

또한 배선이 어디로 지나가는지 미리 이야기 해놓아야 프레임에 브라켓을 다른 곳에 달거나 배선을 다른 곳으로 옮겼을 때 배선 길이가 모자라서 싹다 연장해야하는 불상사를 막을 수 있습니다.

그리고 도색할 때 미리 얘기 안 하면 아마 프레임 접지 포인트도 다 도색해버려서 사포로 다시 갈아내야 할 겁니다.

2. 검차 자료는 무조건 프린트하자

태블릿은 비상 용도로만 사용하고 검차 자료는 싹다 프린트하는 게 좋습니다.

아마 필요한 검차 자료 다 프린트하면 진짜 책 한 권 수준 나올 텐데 태블릿으로 띄우는 거랑 프린트물 꺼내는 거랑 대응 속도가 완전히 다릅니다. 검차 자료 전부 프린트하고 주요 내용은 형광펜으로 그어놓는 게 서로 편합니다.(ex. 허용 전류, 정격 전압 등등)

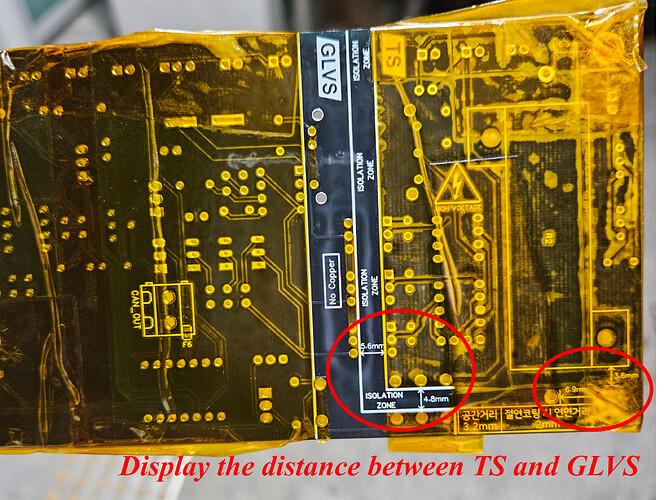

그리고 PCB의 절연 거리도 EDA 뷰어 캡쳐화면 프린트 + PCB 실크프린팅에 실제 거리 표시해 놓고 공보드 지참하면 편합니다. 안그러면 검차장에서 덥고 정신도 하나없는데 땡볕에 노트북 화면 잘 보이지도 않는거 서서 EDA프로그램 켜서 보여드리려고 하면 서로 고생입니다.

배터리 박스 검차 시 PCB 공보드 여분으로 꼭 챙기시고 사용한 전선 샘플도 꼭 준비하시길 바랍니다.